¿Cuáles son las técnicas de gestión de riesgos operacionales más utilizadas?

En el mundo actual de los negocios, tan dinámico y desafiante, los riesgos operacionales se han convertido en una preocupación clave para las empresas. Estos riesgos pueden surgir internamente debido a errores en los procesos o externamente a causa de eventos inesperados, poniendo en peligro la continuidad y el éxito del negocio. Adoptar estrategias efectivas para identificar, anticipar y minimizar estos riesgos es esencial. Solo así las organizaciones pueden mantener su estabilidad y prosperar a largo plazo.

A lo largo del artículo, abordaremos las principales categorías de riesgos operacionales, las formas más comunes de detectarlos y las técnicas más utilizadas para mitigarlos. Además, compartiremos estrategias prácticas, ejemplos concretos y recomendaciones para implementar un enfoque eficaz de gestión en cualquier tipo de empresa.

Categorías de riesgos operacionales en la dirección de operaciones

El primer paso para gestionar de forma efectiva los riesgos operacionales es categorizarlos según su origen y el impacto que puedan tener. Las principales categorías incluyen riesgos internos, externos, financieros y de cumplimiento.

Riesgos internos

Los riesgos internos están relacionados con los procesos dentro de la empresa y pueden incluir errores humanos, fallos en los sistemas de información o problemas en la ejecución de las operaciones. Generalmente, estos riesgos son consecuencia de factores como:

- Falta de capacitación adecuada: Una formación insuficiente en el personal puede derivar en errores y una menor eficiencia.

- Sistemas tecnológicos obsoletos: Las herramientas desactualizadas no solo ralentizan los procesos, sino que también aumentan la exposición a ciberataques.

- Debilidades en los controles internos: Una supervisión deficiente puede resultar en incumplimientos normativos o incluso en casos de fraude.

Por ejemplo, la caída de un sistema ERP podría paralizar las operaciones diarias, ocasionando demoras significativas y pérdidas económicas para la empresa.

Riesgos externos

Los riesgos externos surgen de factores que están fuera del control de la empresa, como desastres naturales, cambios en la regulación o interrupciones en la cadena de suministro debido a conflictos políticos u otras situaciones excepcionales. Se dividen en las siguientes categorías:

- Riesgos ambientales: Eventos como terremotos, inundaciones o tormentas que pueden dañar infraestructuras clave.

- Riesgos sociales y políticos: Situaciones como huelgas o sanciones económicas que impactan el suministro de materiales.

- Riesgos tecnológicos externos: Ataques cibernéticos dirigidos a proveedores o socios comerciales que afectan indirectamente las operaciones internas.

Un claro ejemplo de este tipo de riesgos es la pandemia de COVID-19, que interrumpió cadenas de suministro a nivel mundial y obligó a las empresas a buscar alternativas para diversificar sus fuentes de aprovisionamiento.

Riesgos financieros

Los riesgos financieros están vinculados a desafíos como la falta de liquidez, la volatilidad en los tipos de cambio o aumentos inesperados en los costes operacionales. Estos riesgos pueden intensificarse debido a factores como:

- Dependencia excesiva de un solo cliente o mercado.

- Dificultades para obtener financiamiento.

- Incrementos imprevistos en el coste de materias primas.

Por ejemplo, una empresa importadora puede sufrir pérdidas debido a una fuerte devaluación de la moneda local.

Riesgos de cumplimiento

Se refieren al incumplimiento de normativas legales o regulatorias, lo que puede traducirse en sanciones económicas y pérdida de reputación. Ejemplos frecuentes:

- No cumplir con estándares medioambientales.

- Falta de documentación en auditorías regulatorias.

- Desconocimiento de modificaciones legislativas importantes.

Un ejemplo sería una sanción millonaria a una farmacéutica por no respetar los estándares de fabricación exigidos.

Cómo identificar riesgos operacionales en procesos clave

La identificación de riesgos es el primer paso para una gestión eficiente. Entre las técnicas más utilizadas se encuentran:

- Mapeo de procesos: Un análisis visual detallado que ayuda a detectar puntos críticos y posibles cuellos de botella.

- Talleres y entrevistas con expertos: Aportan perspectivas valiosas desde distintas áreas de la organización.

- Revisión histórica: Examinar incidentes previos permite prever y prevenir errores recurrentes.

- Monitoreo de indicadores clave de desempeño (KPI): Detectar anomalías a tiempo permite actuar de forma proactiva y evitar problemas mayores.

Mapeo de procesos

El mapeo de procesos permite realizar un análisis detallado que ayuda a identificar puntos críticos y posibles cuellos de botella. Al analizar cada etapa del proceso, se pueden destacar áreas específicas que requieren mejoras para optimizar la eficiencia y minimizar riesgos. Por ejemplo, en una línea de producción, el mapeo puede revelar un cuello de botella provocado por la falta de sincronización entre dos máquinas. En el área administrativa, puede mostrar retrasos en la aprobación de solicitudes debido a una distribución desigual de la carga de trabajo.

Entrevistas y talleres con expertos

Los talleres colaborativos reúnen a especialistas de diferentes áreas para identificar riesgos potenciales y proponer soluciones prácticas. Por su parte, las entrevistas individuales ofrecen un enfoque más específico, proporcionando detalles y conocimientos profundos sobre áreas concretas.

Ejemplo práctico: un taller con expertos en logística podría descubrir debilidades en la gestión de almacenamiento y distribución. Por otro lado, entrevistas con técnicos especializados pueden identificar riesgos relacionados con el desgaste de maquinaria o problemas recurrentes en el mantenimiento.

Revisión histórica

Examinar incidentes pasados es esencial para prever y prevenir problemas futuros. Este enfoque permite centrarse en fallos recurrentes o problemas estructurales que impactan negativamente en las operaciones.

Ejemplo práctico: si se identifican cortes frecuentes en el suministro eléctrico que paralizan la producción, instalar generadores eléctricos de respaldo puede ser una solución efectiva. Del mismo modo, analizar informes previos sobre accidentes laborales puede llevar a reforzar las medidas de seguridad en las áreas más propensas a riesgos.

Análisis de indicadores clave de desempeño (KPI)

Los indicadores clave de desempeño (KPI) proporcionan datos concretos que permiten monitorear el rendimiento de las operaciones. Detectar desviaciones a tiempo es crucial para implementar medidas correctivas antes de que los problemas se agraven.

Ejemplos prácticos:

- Un incremento en el tiempo promedio de respuesta al cliente podría indicar un cuello de botella en la cadena de suministro.

- Una reducción sostenida en la eficiencia de una máquina podría ser una señal de que se requiere mantenimiento preventivo.

Cada una de estas técnicas aporta un enfoque único, pero juntas ofrecen una visión completa de los riesgos operacionales. Al combinar métodos cualitativos y cuantitativos, las empresas no solo pueden anticiparse a los problemas, sino también implementar soluciones efectivas. Esto no solo garantiza la continuidad de las operaciones, sino que también refuerza la capacidad de adaptación y resiliencia frente a posibles interrupciones.

Métodos y técnicas para anticipar y mitigar riesgos operacionales

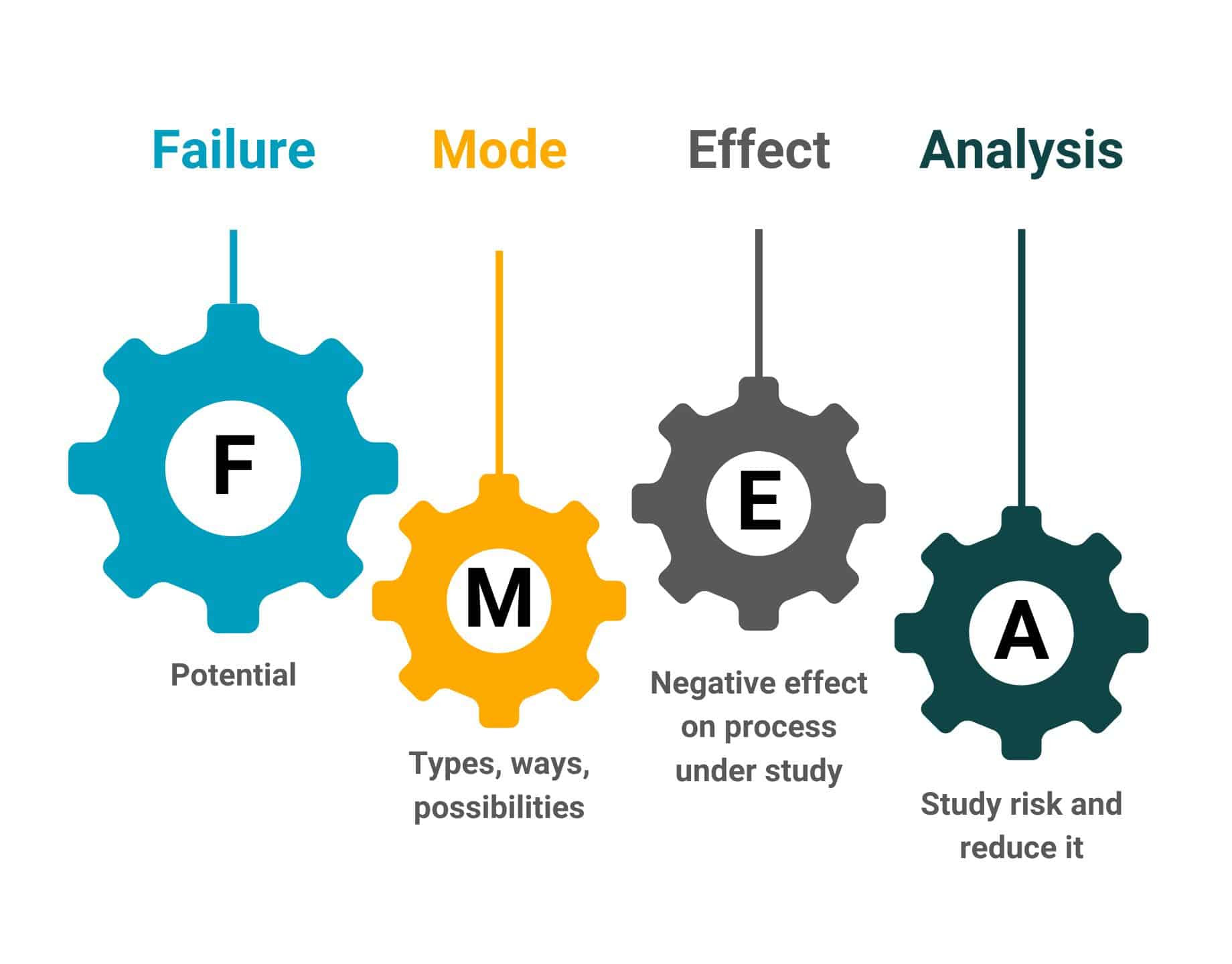

Análisis FMEA (Failure Mode and Effects Analysis)

El análisis FMEA (Análisis de Modo y Efecto de Fallos) es una metodología sistemática que permite identificar y estudiar posibles fallos en un proceso o sistema, evaluando su impacto. Ayuda a priorizar los riesgos según su probabilidad y gravedad, permitiendo concentrar los esfuerzos en las áreas más críticas.

Además de localizar puntos vulnerables, el FMEA analiza las posibles causas de los fallos y sus efectos sobre otros componentes del sistema, un aspecto conocido como "análisis de efectos". Para representar los riesgos de forma visual y cuantitativa, se utilizan gráficos que clasifican la probabilidad, el impacto y la facilidad de detección de cada fallo. Su implementación requiere:

- Identificación de posibles modos de fallo: examinar cada etapa del proceso para localizar puntos donde podrían ocurrir fallos.

- Evaluación del impacto y probabilidad: asignar una puntuación a cada riesgo según la gravedad del impacto, la frecuencia con la que podría ocurrir y la dificultad de detectarlo.

- Desarrollo de acciones correctivas: proponer medidas específicas para eliminar o reducir los riesgos más relevantes. Por ejemplo. en una fábrica se podrían instalar sensores para prevenir el sobrecalentamiento de maquinaria crítica, minimizando así los riesgos de paradas inesperadas.

El análisis FMEA puede aplicarse a diferentes áreas de un sistema, dependiendo del objetivo:

- FMEA de sistema: se centra en los fallos que afectan al sistema en su conjunto, analizando cómo se relacionan los subsistemas entre sí y con sistemas externos. Aunque proporciona una visión global, este enfoque puede ser demasiado genérico si el sistema es muy grande.

- FMEA de diseño: analiza fallos derivados de problemas en la ingeniería o en los componentes del producto, como su durabilidad, integración con otros elementos o deficiencias en el diseño inicial.

- FMEA de proceso: se ocupa de fallos que ocurren durante el proceso de producción o que no pudieron evitarse en la etapa de diseño. Estos fallos suelen estar relacionados con métricas poco fiables, factores humanos, equipos defectuosos o prácticas no estandarizadas.

El análisis FMEA es fundamental en sectores donde la calidad y la seguridad son prioritarias, como:

- Industria de la automoción: garantiza que los componentes y sistemas de los vehículos cumplan con los estándares de seguridad y fiabilidad.

- Sector farmacéutico: ayuda a detectar y prevenir fallos en la fabricación de medicamentos, asegurando el cumplimiento de normativas estrictas y protegiendo la salud de los pacientes.

El análisis FMEA no solo es una herramienta para identificar y mitigar riesgos, sino también una estrategia para optimizar procesos, mejorar la calidad y garantizar la satisfacción del cliente.

Continuidad operativa

La capacidad de continuidad operativa garantiza que una empresa pueda seguir funcionando durante y después de eventos críticos. Esta estrategia busca minimizar los impactos negativos causados por las interrupciones y asegurar que las operaciones clave se mantengan, incluso en condiciones adversas. Sus principales componentes son:

- Análisis de impacto en el negocio (BIA): identifica los procesos críticos y evalúa las consecuencias de su interrupción, permitiendo priorizar las acciones necesarias para proteger las operaciones esenciales.

- Diseño de sistemas redundantes: implementar soluciones como servidores espejo en ubicaciones distintas para asegurar que los servicios digitales continúen funcionando incluso ante fallos en la infraestructura principal.

- Planes de respuesta específicos: establecer protocolos claros para gestionar crisis como ciberataques, desastres naturales o fallos tecnológicos.

- Pruebas y simulacros periódicos: realizar evaluaciones regulares para identificar áreas de mejora y garantizar que el personal esté capacitado para actuar en situaciones reales.

Por ejemplo, un banco podría implementar un plan de continuidad operativa que permita a sus clientes realizar transacciones incluso cuando los sistemas principales están fuera de servicio, garantizando así la confianza de los usuarios.

Planificación de contingencias

La planificación de contingencias prepara a las empresas para enfrentar eventos inesperados mediante estrategias preventivas y reactivas. Este enfoque no solo mitiga los efectos de las crisis, sino que también permite responder con rapidez y eficacia cuando estas ocurren. Las mejores prácticas incluyen:

- Definición de escenarios posibles: identificar posibles interrupciones, como problemas en el suministro de materias primas clave.

- Diseño de planes alternativos: establecer acuerdos con proveedores secundarios, mantener inventarios de seguridad o prever rutas logísticas alternativas.

- Capacitación y simulacros: asegurarse de que el personal esté bien preparado y sepa cómo actuar según los procedimientos definidos.

- Evaluación y mejora continua: revisar los planes después de cada incidente para adaptarlos a las nuevas circunstancias y aprender de las experiencias pasadas.

Un ejemplo ilustrativo es el caso de una cadena de supermercados, que, al enfrentarse a la escasez de un producto básico, activa contratos con proveedores alternativos y evita así el desabastecimiento en sus tiendas, manteniendo el nivel de servicio para los clientes.

La continuidad operativa y la planificación de contingencias son herramientas complementarias que fortalecen la resiliencia de las empresas ante crisis. No solo minimizan los riesgos, sino que también garantizan la capacidad de adaptación frente a cambios inesperados, protegiendo tanto la reputación como la confianza de clientes y socios.

Cómo desarrollar estrategias de gestión de riesgos operacionales

Una forma esencial de gestionar los riesgos operacionales es desarrollar una estrategia que abarque todos los aspectos clave del negocio. Esto incluye definir políticas claras con responsabilidades específicas, implementar tecnologías de apoyo, capacitar al personal y llevar a cabo monitorizaciones y revisiones constantes. Los pasos principales son los siguientes:

- Definir políticas claras y asignar responsabilidades específicas es el primer paso para estructurar una gestión de riesgos efectiva. Esto incluye:

- Establecer objetivos claros y medibles.

- Designar un equipo especializado en gestión de riesgos, encargado de liderar el proceso y garantizar su correcta implementación.

Por ejemplo, crear un departamento exclusivo para la gestión de riesgos, con profesionales dedicados a identificar y mitigar posibles amenazas.

- Implementar tecnologías de apoyo: el uso de herramientas tecnológicas facilita la monitorización y el control de riesgos en tiempo real. Los softwares especializados permiten:

- Centralizar la información en un único sistema.

- Automatizar procesos repetitivos, lo que reduce errores humanos.

- Proporcionar análisis detallados para tomar decisiones más informadas.

Como ejemplo, una empresa utiliza un software de gestión de riesgos que alerta automáticamente sobre desviaciones en los indicadores clave, permitiendo actuar con rapidez.

- Capacitación del personal: el éxito de cualquier estrategia de gestión de riesgos depende de la implicación y preparación de los equipos. Es imprescindible:

- Formar a los empleados en la identificación y respuesta a riesgos.

- Realizar talleres prácticos y simulacros para garantizar un enfoque proactivo.

Por ejemplo, la empresa puede organizar simulacros periódicos para que los equipos sepan cómo actuar en caso de ciberataques o fallos operacionales.

- Monitorización y revisión: la gestión de riesgos no es estática. Es necesario realizar auditorías periódicas para evaluar la eficacia de las estrategias implementadas y ajustarlas según cambios en el entorno o los procesos internos.

Un ejemplo sería la revisión y actualización de los planes de gestión de riesgos cada seis meses, incorporando lecciones aprendidas de incidentes anteriores o adaptándose a nuevas normativas.

Conclusión

La gestión de riesgos operacionales no se limita a garantizar la supervivencia de las empresas, sino que también puede convertirse en una ventaja competitiva. Utilizar herramientas como el análisis FMEA, reforzar la continuidad operativa y planificar contingencias adecuadamente permite reducir los impactos negativos e incluso aprovechar oportunidades de mejora.

Además, el uso de herramientas tecnológicas como el software de gestión de riesgos y la formación continua del personal potencian la capacidad de respuesta ante imprevistos. A largo plazo, gestionar los riesgos operacionales de manera proactiva no solo fortalece la resiliencia de la empresa, sino que también mejora su imagen y garantiza su sostenibilidad. Si quieres saber más, podrás formarte en nuestro Máster en Dirección Estratégica de Operaciones e Innovación.